全漢企業電源供應器生產工廠參訪 / PSU的奇幻旅程

一顆好的電源供應器,可以讓您的電腦壽命更長久,電源供應器提供穩定的直流電,讓電腦零組件能在最佳的環境下工作,反之若電流不穩、電源不足的狀況下使用電腦,在無形之中也會折損電腦零組件之壽命。那不禁要問,何以稱作好的電源供應器?此次,筆者有幸能參訪業界頗負盛名的電源供應器製造大廠,「全漢企業 FSP GROUP」位於中國深圳的生產工廠,透過這趟旅程,讓筆者了解到電源的製造與生產的過程,以及全漢對於產品品質的層層把關與綠色環保的理念。

筆者遂來與各位讀者分享,電腦當中那最刻苦耐勞的電力盒子,是如何在全漢的產線中生產,並且兼顧品質與效能的好產品。

Power Never Ends

全漢企業自1993年成立至今,有著專業研發技術與完整的生產線,其產品從一般電腦的電源,到工業電腦電源、可攜式變壓器、電視背光電源模組、LED照明供電模組、醫療電源、ESS、UPS等產品應有盡有,而全漢在2003年起以同名品牌「FSP」,進入消費性市場,這讓全漢從原本的OEM、ODM的角度,正式跨入自有品牌的領域。

也因此,消費性市場中有著全漢金鈦極、皇鈦極…等,平價高效率的電源供應器可以選擇,全漢在全世界有著超過500位,研發工程師,在台灣、美國與中國,都有著研究中心,使得全漢的電源產品都有著80 PLUS之認證;在全漢台灣總部、中國深圳與無錫,都設有測試實驗室,像是EMI / EMS Lab.、Anechoic Chamber、Wind Tunnel System、Highly Accelerated Life Test、Environmental Test、Infrared Thermal Camera、Programmable Safety Test System、Thermal Shock Chamber、Vibration…等測試設備與儀器,並有著安規測試中心,通過國際UL CTDP、CSA、NEMKO、TUV等認證。

自有安規測試中心的好處在於,產品從RD研發初期,就能點出那些設計,會讓產品在安規認證時遇到問題;而在量產的過程當中,也能即時的反饋,產品生產上需要注意或者微調修改的細節,讓產品從研發到量產的過程中,能大幅降低產品的開發時程,更能有效的掌控產品的品質。

↑ 全漢從初期的PC電源產品,一直擴充產品線,如今各式各樣的電源都能看到全漢的身影。

科普「電源供應器」

在參觀工廠之前,筆者先來替大家複習這顆,被藏在機殼角落、刻苦耐勞的電源供應器。電源供應器全名為「交換式電源供應器」(Switching Mode Power Supply),其工作就是將台電市售桀驁不馴的AC交流電源,轉換成溫文儒雅的直流電源,供給電腦零組件來使用。

現在市面上常見的ATX規格之電源,係由處理器龍頭Intel在1995年制定,並公開完整的「Design Guide」交給合作廠商,藉以建立起完整的個人電腦生態鏈;早在1993年PC ATX規格剛制定時,全漢就是Intel的協同設計廠商。

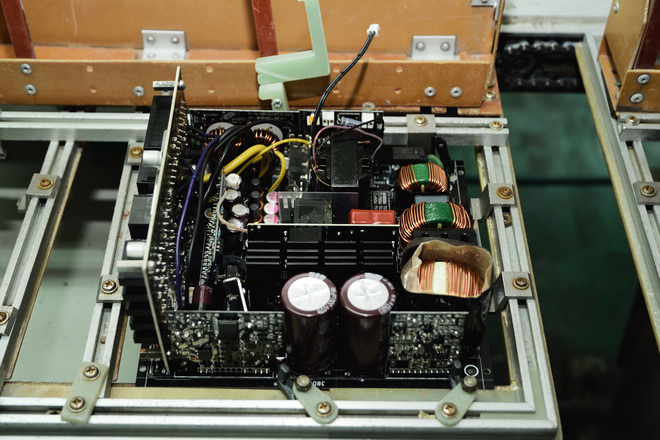

電源供應器(以下簡稱PSU),將流入的交流電經過橋式整流器、濾波電容、變壓器…等處理後,讓原本為正弦波的AC電源,轉換成經過整流的DC電源;DC輸出電壓為+3.3V、+5V、+12V、-12V、+5V Stand By等,提供給電腦當中的主機板、處理器、顯示卡以及光碟機、硬碟機、固態硬碟等零組件來使用,此外PSU也有設計保護電路,像是過電壓/低電壓保護(OVP、UVP)、過電流保護(OCP)、短路保護(SCP)與過溫度保護(OTP),以確保PSU在工作時不會因為零組件故障,或者輸入電源異常,而導致損壞電腦當中的主要元件。

在挑選電源供器時,各位可以依據以下幾點來抉擇:

1. 主動式PFC設計,在PSU輸入AC端中使用主動功率型開關元件,能有效的矯正輸入電壓與電流之波型,可以有效的降低能源的浪費,也是比較符合環保概念的設計。

2. PSU所使用的大電容,因為電流在經過變壓器與橋式整流器之後,在DC輸出時會帶有大量漣波的存在,因此需要慮波電容來幫忙整流,依據PSU輸出總功率,則會有不同的大電容容值,若太小或者標示不清時就要特別注意(這部分可以參考本刊或者網路上的試用文章得知)。

3. 80 PLUS認證,也就是PSU在20%、50%與100%負載的使用下,都能夠有著80%以上的轉換效率,藉以減少不必要的能源浪費與電費。

4. 保護電路,對於PSU來說也相當重要,這也是在選購產品時須注意的地方,像是過電壓/低電壓保護(OVP、UVP)、過電流保護(OCP)、短路保護(SCP)與過溫度保護(OTP),方能確保人機使用安全無虞。

此外,在挑選PSU時切記勿因小失大,花大錢投資高階板卡、頂級處理器,卻在電源供應器上小氣,反而不是明確之舉,挑選備受信任、性價合宜的電源供應器產品,才能讓電腦穩定、效能出色、用的長久。

全漢輝力生產線參觀

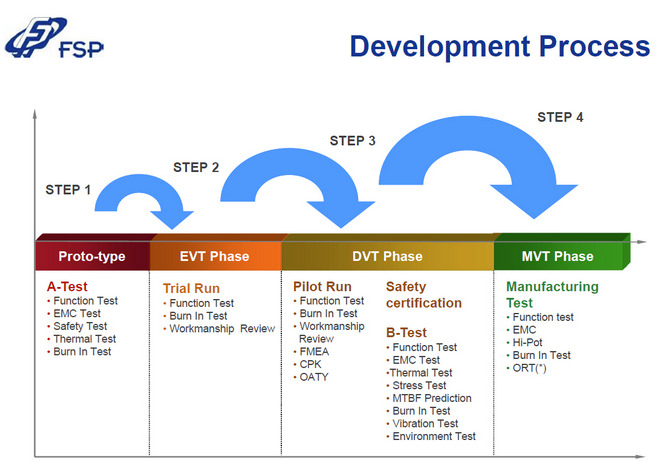

此次筆者來到全漢位於中國深圳的輝力電子廠區參觀,在參觀開始之前我們先來了解,產品的「開發進程」會經歷那些階段。第一步原型開發階段,產品會經過A-Test測試功能、EMC、安全、Thermal測試與燒機測試,若通過A-Test之後會來到EVT 階段,進行Trial Run工程驗證與測試,緊接著還有DVT設計驗證測試階段,此階段有著更完整的Pilot Run測試、安全驗證與B-Test,全數通過後才會進到MVT大規模生產驗證測試,確保產品在大量生產過程中,能維持產品的功能一致性與其品質。

↑產品開發進程。

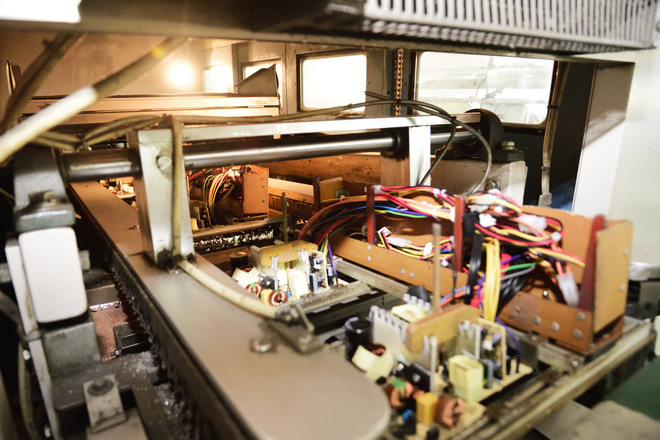

若上述開發進程通通PASS之後,則可以依照需求進行大量生產,全漢的工廠也有制定一套,「電源供應器制造工藝流程圖」,一切都從進料開始,接單並進行對料與零件準備,在前置作業中會先進行自動插件、SMD貼片等工作,並且確定自動插件的彎角角度、SMD零件規格是否一致,零件準備完成之後,就會來到生產線,進行手工的插零件的動作,因為電源供應器當中,有著極多無法自動化插件的大型零件,因此這步驟會由作業員進行手動插件,接下來電路板會有插件制程目視總檢,確保無漏插、浮插、插錯或反插等問題。

下一步會將插好零件的電路板,送進錫爐進行波峰焊(Wave Solder),錫爐的溫度控制也是一門絕活,要慢慢的替電路板與上頭的零件進行預熱,達到錫爐的工作溫度後,電路板會經過有著波浪的錫面,藉此讓電路板的接點能吸上焊錫,通過錫爐的電路板,則會進行剪腳、補焊等動作,並且再次進行總檢。

此時完成的半成品,會要再通過ICT在線測試,確定元件無插錯、短路、開路等不良狀況,以及第一電性測驗,透過儀器測試交流波形,測試輸出電壓、過流、短路等測試,若此時產品出現異常,則要送至修理台進行維修,以確保產線生產的過程正確無虞,到這步產品的電路板以屬於成品,接著就要進行組裝外殼等動作,在進行第二電性測驗、壽命試驗、功能測試、最後電性測試、輸出線檢查等環節,全數通過後才會進行貼標籤與產品包裝,而在出貨時也會有10%抽驗的測試。

上述開發進程與電源供應器制造流程,是為了先讓讀者了解工廠生產的程序,接下來筆者會使用參訪時所拍攝的照片,透過畫面讓各位讀者了解,上述各項工作是如何完成,PSU的奇幻旅程正式展開。

↑ 本次參觀全漢位於中國深圳的輝力電子廠區。

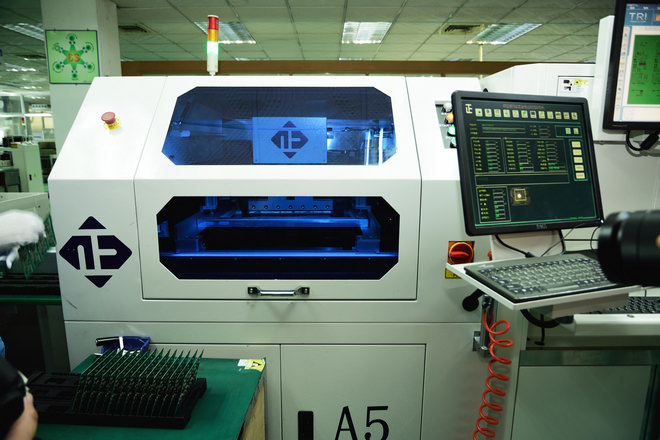

SMT上紅膠/錫膏→插件→迴焊爐

生產電源供應器的前置作業,會先在電路刷上「紅膠」以及列印「錫膏」。在電路板上刷上一層紅膠,就能將表面貼焊零件(SMD),牢固地黏在電路板上,以免零件在生產線的中途脫落;為了讓SMD的零件能接焊接在電路板上,就會需要將錫膏印在SMD零件的位置上,如此一來只要將零件自動插件至同樣的位置,在經過高溫迴焊爐時,錫膏遇熱融化附著在SMD的金屬接點與電路板上,在溫度降低之後再次成為固體,如此一來表面貼焊(SMT)的前置作業就已完成。

而為了確保每一張電路板,上頭的SMD零件都有準確的吃到焊錫,會再使用光學檢查銲錫性AOI儀器,對每一張電路板上的零件,進行高倍數的拍攝,確保電路板上SMT打件是否正確,有無缺件、偏斜等問題。

↑ 作業員替電路板刷上紅膠,並且一一確定每張電路板的上膠細節。

↑ 列印錫膏的設備,這必須相當精準的將錫膏列印在零件正確的接點上,如此一來才能確保零件有吃到焊錫,以免出現空焊、冷焊等問題。

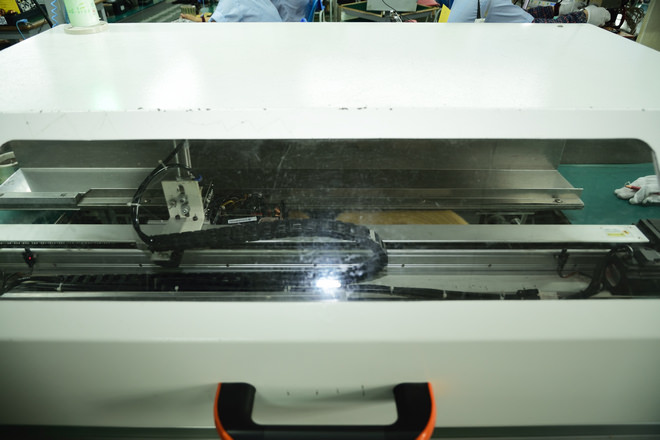

↑ 上膠與列印錫膏都準備好之後,電路板就會送進快速打件機,將小型零件能夠快速的打在電路板上。

↑ 在輸送帶上就能看到,已經打好件的電路板,準備進入迴焊爐。

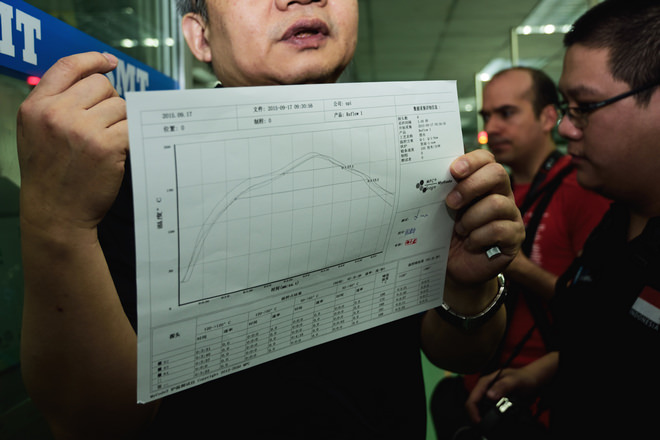

↑ 為了確保電路板上頭的零件,再經過高溫迴焊爐時不會損壞,因此迴焊爐在溫度控制上,有著一套升溫曲線需要遵守,慢慢的替電路板與上頭的零件加溫,達到溶解錫膏的溫度之後,再讓溫度下降。

↑ 高溫迴焊爐設備外觀,裡頭有條隧道可以讓電路板通過。

↑ AOI儀器,自動檢查電路板上的零件是否正確。

↑ 自動零件捲帶機,將零件依照打件的順序,以捲帶(tape-on-reel)包裝,如此一來才能提供自動插件機使用。

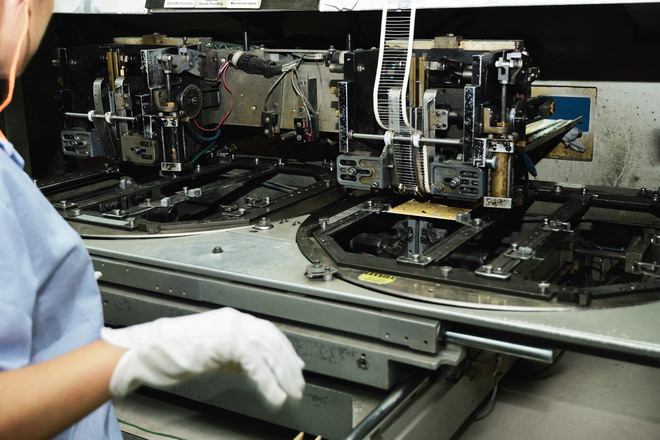

↑ 自動插件機,會依照順序將零件插在電路板上,如此一來更能省下人工,並加速產線的作業。

生產線 – 插件→錫爐

電路板與其零件都準備好之後,就會送到生產線上進行插件、過錫爐、剪腳、功能測試,接著會將功能正常未貼標籤之成品,送進老化房進行燒機測試,通過後才會讓成品回到產線,再通過一次高壓、功能、ATE與線材測試之後,才會替成品貼上標籤,並且打包裝盒。

這樣一條U型生產線,莫約需要95位作業員,並且在每各工作階段都有一位檢驗員,檢查該階段的工作是否正確,確保產線的品質。

在產線頭都會有台螢幕,用來顯示產線生產狀況,例如當半成品未能通過ICT、初測、二測、高壓測試時,這些紀錄都會顯示在這台螢幕上,讓管理者能快速掌握產線的狀況。

此外,在參觀時筆者發現到,每位作業員手上都帶了手環,原來這是靜電消除腕帶,每位作業員在工作時都須戴上這個設備,若有正確配戴則會亮起綠燈,若未配戴時設備會亮起紅燈並且發出警示聲,這設備是為了避免作業員在操作時,因為靜電而導致IC等精密零件被擊穿所設。

行文至此,或許有朋友不經要問,為何不全面採用自動插件呢?主要原因在於,電源供應器當中有著較大且重的零件,像是整流器、變壓器、大電容…等零件,若全採用自動插件對於工廠的成本以及產線的生產速度,肯定會有所影響,因此才將插件分為兩個部分,第一步是先進行SMT與AI插件,第二步才會上到人工產線,進行最後的大零件的插件動作。

到這步會將PSU的所有零件都插在電路板上,接著再送進錫爐進行波峰焊(Wave Solder),如此一來這顆電源供應器,就可以正常工作了。

↑ 產線頭的監控螢幕,可以有效的了解目前產線的狀況。

↑ 消除靜電的設備,每位作業員在上工時,都需要正確配戴。

↑ 像這樣戴在手腕上,也有產線是將這設備放在桌旁,可以直接綁在作業員的腳上,以免影響雙手的動作。

↑ 而在不同的產線當中,作業員都會有自身的工作要領,這可能會是用紙張列印,或者像這樣採用螢幕直接顯示,告訴作業員這個位置需要插上什麼零件,以及是否有正負極需要注意。

↑ 到這步,PSU上的所有零件都插完了,再檢查無誤之後就要送進錫爐了。

↑ 錫爐的出口,在這側可以看到,焊錫有著一波波的波峰面,這波峰會碰觸到電路板上,讓電路板能吃到焊錫,在溫度降溫後焊錫就會吃在電路板上。

生產線 – 剪腳/補焊檢查→裝機→功能測試

半成品離開錫爐之後,會先進行剪腳與補焊檢查。將過長的接腳剪去,以免碰到機殼,而在通過錫爐時,有一定機會出現漏焊的問題,這時檢查就格外重要,在不同的產線有使用人工檢查,也有使用AOI儀器進行檢查後,將結果送給後方的作業員,讓作業員只要依照螢幕顯示的地方,進行補焊的動作。

剪腳、補焊完畢之後,會將半成品送進刷磨機,將電路板底部的雜質過多的焊錫給抹平;隨後就是功能初測,確保產品能正常工作之後,才會進行裝機、上固定膠等動作,這時還會有檢查員在做最後的確認,接著就是自動測試各組輸出電壓是否正確,到這步測試完畢後會將產品送進老化房。

↑ 作業員使用自動工具,替電路板上過長的針腳進行修剪。

↑ 若在檢查時發現漏焊的狀況,也會在這邊進行補焊的動作。

↑ 也有產線會採用AOI儀器進行檢查,並將拍攝的高解析畫面,傳給後方的作業員進行修補。

↑ 省去人力檢查,只要依照程式的指示進行修補。

↑ 研磨機將電路板底部的雜質過多的焊錫給抹平。

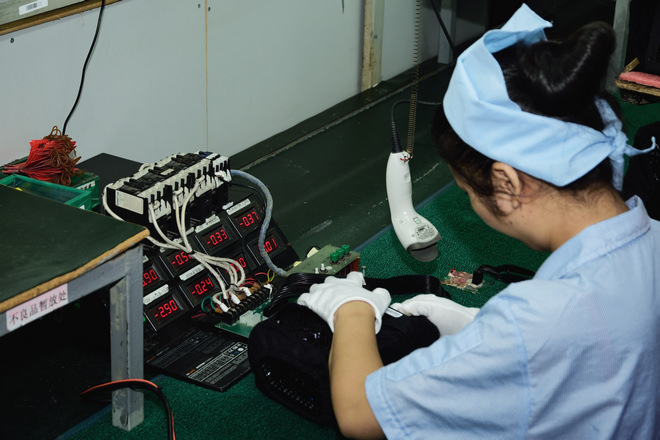

↑ 初次測試,確保電源供應器可以正常運作,若不幸未通過測試,維修班就在隔壁,立刻接手處理。

↑ 通過初次測試之後,就會進行機殼的組裝。

↑ 這位作業員則是用固定膠,將一些大型元件給固定住,以確保產品能通過各項安規認證的要求。

↑ 檢查員在做產品的最後確認。

↑ 第二電性測試,確定電壓輸出都正常之後,就要送進老化房了。

老化房 – 燒機測試

所謂的老化房就是,透過模擬高溫、環境惡劣的測試情境,算是對產品進行壓力測試,在老化房燒機的產品,會輸入110、220交流電,而PSU的後方會接著一個負載,讓PSU工作再80%負載的狀況下燒機2個小時;通過老化房測試的產品,才會回到產線做最後的測試、貼標籤與裝箱的動作。

但各位可以想想看,假設這批生產的是650W的電源供應器,在80%負載的狀況下運行2個小時,若採用一般的大電阻當作負載,將電源供應器產生的直流電都轉換成熱能,這樣電力成本有多高?;而全漢為了有效的利用這些產生的直流電,將原本當作負載的大電阻,換成一組「逆變器」將直流電轉換為交流電,回受給老化房所使用的電源,如此一來能有效的回授70%的電力,對於全漢來說不僅節省成本,更是能替整個社會節省能源消耗。

↑ 老化房外監控用的電腦,顯示燒機測試的開始時間、目前設備狀態,以及是否有故障品出現。

↑ 具備逆變器的老化房,可以有效的將電源供應器產生的直流電,再轉換成交流電回受給整個測試系統。

↑ 傳統老化房採用的大電阻,只能將直流電轉換為熱能散發,雖能達到測試目的,但也會造成大量的能源浪費。

生產線-最後測試與裝箱

經過老化房燒機測試後的產品,會再次回到生產線上,進行最後測試、貼標籤以及裝箱等程序。最後測試這關,會使用「HI-POT高壓測試」,用來驗證產品的品質以及電器安全特性,這也是國際安規機構所要求的測試標準;除了高壓測試之外,還會有「功能測試」、「ATE自動測試」與「線材測試」,這些步驟都是要再三確保產品的品質,成為客戶與消費者能夠信賴的電源供應器廠商。

↑ 高壓測試員,戴上絕緣手套來操作,檢測產品時否能達到高壓測試的標準。

↑ 功能測試,將電源接上,透過程式來測試產品之功能。

↑ ATE自動測試。

↑ 線材測試。

↑ 最後的產品包裝,就可以上棧板等待出貨,在出貨時也會拿10%的產品進行抽測。

研發實驗用儀器

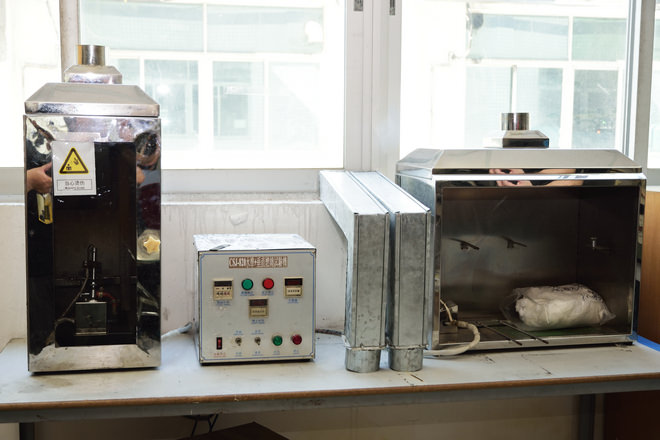

全漢具備著生產與研發的能力,因此在廠區當中也有眾多的研發實驗用儀器,可以模擬各種使用環境,對產品進行壓力測試。更何況,當產品要販賣至全球時,各個地區的環境溫度與濕度變化截然不同,這勢必需要透過「高溫、高濕測試機」進行測試,確保產品在各種溫度、濕度條件下都可正常工作;除了溫度之外,對於產品的噪音,全漢也相當講究設有「半無響室」,可針對產品以及使用的風扇進行噪音測試,也具備「風流測試系統」,可以測試風扇的風量、風壓、轉速…等參數,讓產品研發時有更完整的數據可以參考。

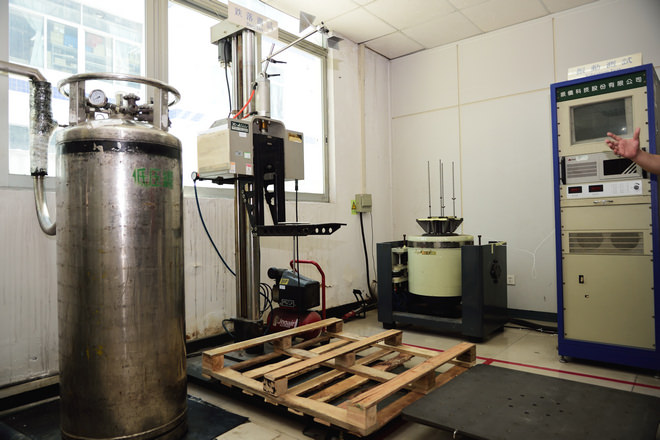

產品在工廠生產完畢後,會須經過陸路交通以及海運的配送,將產品送至各地的營業據點,在運送的過程當中肯定會有震動、高溫的狀況產生,全漢也有一套可測試「抖動與摔落」的設備,讓新產品還未運送時,就能先模擬運送時會面臨到的問題,並在研發過程中將其克服;為了測試全漢產品的使用壽命,也備有「高加速壽命測試」設備,可結合高低溫與震動進行測試,用來確保產品運作之極限。

身為電源供應器製造大廠,肯定備有雷擊、靜電快速脈衝的測試設備,與20KA電湧發生控制系統,讓研發人員可以模擬出,真實環境的各種可能,對於廠商來說不怕一萬,只怕萬一漏測這項目,唯有最完善的測試設備,方能確保產品品質、知曉產品之極限,推出膾炙人口的產品。

↑高溫、高濕測試機,確保產品在不同溫度的環境中,也能正常使用。

↑半無響室,可以用來測試產品運作時的噪音,就連元件的高頻音,都能清晰地聽見。

↑風流測試系統,讓研發人員更能掌握風扇之特性。

↑ 抖動與摔落的測試設備,確保產品能承受運送時的任何震動。

↑ 高加速壽命測試,可結合抖動、溫度對產品進行測試。

↑ RoHS有害物質檢驗,會對產品進行抽絲剝繭,檢驗其中是否含有危害物質。

↑ 垂直燃燒試驗機,可以用來測試,當產品遇到火災或外力因素燃燒時的狀況。

↑ 雷擊、靜電、快速脈衝儀器,可以模擬出被雷打到、靜電與快速脈衝產生時,對產品的影響。

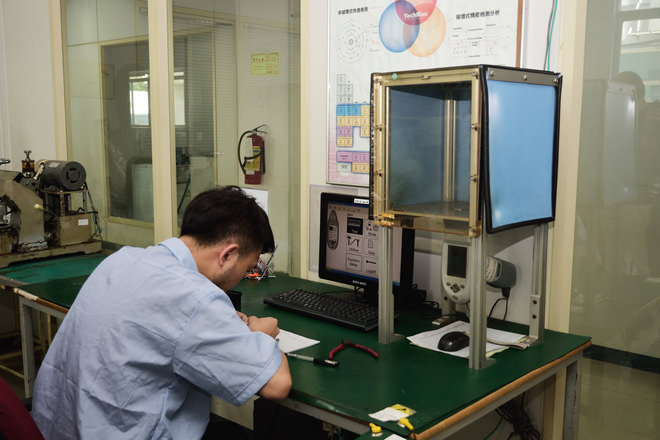

↑ 半開放的自動測試系統。

↑ 20KA電湧發生控制系統。

↑ 在參訪的過程中,也有研發人員,針對產品進行討論與測試。

總結 – 工藝嚴謹 品質有據

此次工廠參觀的行程,可以看見全漢在生產過程的用心,每個環節該測試、該檢查的步驟都沒有少,在產品的生產過程中都使用Barcode條碼來追蹤,這條碼就像是產品的身分證一樣,透過條碼紀錄下產品在每各生產步驟時的狀況,達到最嚴格的生產品質控制。

全漢有著研發、製造、測試安規的能力,因此在產品研發過程,就能考量到日後投線生產時,會不會有設計上需微調,以及產品送驗安規時需要注意的細節,讓全漢能提升產品的研發時程,進而讓產品的品質與產量兼顧,滿足客戶與消費者的期待。

此次參觀行程,更替筆者上堂電子製造工藝的課程,像是極小的SMD零件要如何透過SMT技術焊接在電路板上?(上膠→印錫膏→迴焊爐),錫爐又是用什麼原理,能夠快速地替電路板上的每個接點洗上焊錫(波峰焊),在製造過程時的各項測試,與老化房-燒機測試,唯有親自走一遭工廠參觀,才能吸收到這些平時測試產品,摸不著、看不見的生產過程,在此特別感謝,全漢企業提供如此寶貴的機會,讓筆者上了一堂電源供應器的製造課程。

全漢新品 黑爵士Hydro G

此次參訪的行程,在產線上隱約發現了全漢蓄勢待發的新品「黑爵士Hydro G」電源供應器,這款電源供應器有著650/750/850W的不同選擇,並有著嶄新散熱設計、80 Plus金牌認證之產品。

Hydro G採用LLC諧振架構,具備兩級EMI濾波、主動PFC、全日系電解電容、+12V單路電力輸出、DC-DC電路與獨立5V Standby小板設計、全模組化黑扁線材,並備有135mm FDB液態軸承風扇,有著0dB類無風扇設計,當電源負載在50%以下時,風扇會停止運作,降低電源之噪音,而當負載升高時則會啟動風扇,帶來良好的散熱效果;在電源轉換效率上,使用110Vac在50%負載時有著極佳的90%轉換效率。

此次黑爵士真的黑的徹底,從外到內黑的低調有質感,在產品外觀上還提供了「可替換側標貼紙」,讓DIY玩家可以依照喜愛,去更換電源供應器的側標貼紙,實在貼心的有點可愛。

詳盡的產品試用報導,就留待編輯部收到黑爵士Hydro G時再來深度介紹。

↑FSP黑爵士Hydro G。

↑ 極致工藝、齊全好料、裝機首選。

臉書留言